时间: 2024-01-28 21:55:10 | 作者: 一体化专机

、控制方式等,这中间还包括控制精度、控制参数、显示模式参数、保护特性参数及环境参数等五大类。

2、通用变频器的额定数据主要有输入侧数据和输出侧数据,输出侧数据包括额定输出电流、额定输出容量、配用电动机容量和输出频率范围。变频器的最高输出频率因型号不相同会相差很大。变频器的额定输出电流是指变频器连续运行时输出的最大交流电流的有效值,通用变频器与标准异步电动机相比较,其电流瞬时过载能力较小。

3、如果变频器外接电位器损坏,重新选择时遵循的原则是电位器的阻值只可增大而不可减小,电位器的功率宜大不宜小。

4、通用变频器的给定频率设定方法一般有面板设定、预置给定、外界给定和通信给定。

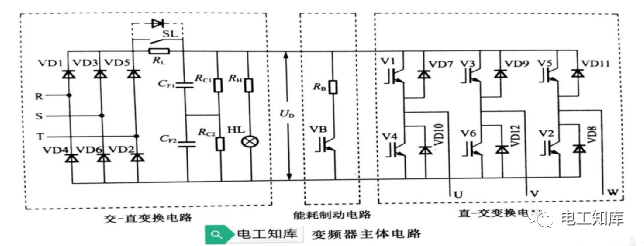

不同系列交-直-交变频器内部的主体电路基本相同,变频调速过程中出现的许多现象都可通过主体电路来进行分析。

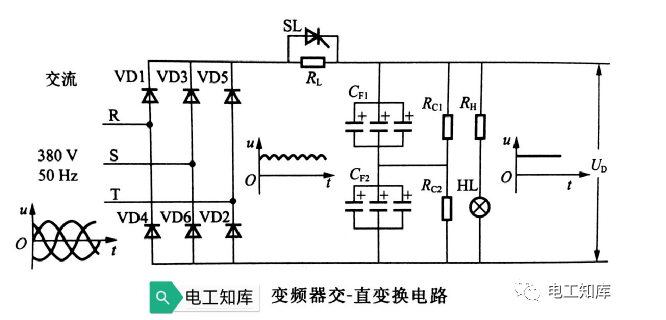

交-直-交变频器的交-直变换电路部分由整流电路、滤波电路、限流电路和电源指示电路组成。

交-直变换电路就是整流和滤波电路,其任务是把电源的三相(或单相)交流电变换成平稳的直流电。由于整流后的直流电压较高,且不允许再降低,因此在电路结构上具有其特殊性。

在SPWM变频器中大多采用桥式全波整流电路,在中、小容量的变频器中整流器件采用不可控的整流二极管二极管模块,如下图所示变频器交-直变换电路中的VD1~ VD6。当三相线V时,整流后的峰值电压为537V,平均电压为515V。

在上图中,滤波电路是指CF1和CF2。由于受到电解电容电容量和耐压能力的限制,滤波电路通常由若干个电容器并联成一组,又由两个电容器组CF1和CF2串联而成。因为电解电容器的电容量有较大的离散性,故电容器组CF1和CF2的电容量不能完全相等。其结果是各电容器组承受的电压UD1和UD2不相等,使承受电压较高一侧的电容器组容易损坏。为了使UD1和UD2相等,在CF1和CF2旁各并联一个阻值相等的均压电阻RC1和RC2。

(1)在上图中,限流电路是指串接在整流桥和滤波电容器之间,由限流电阻RL和短路开关SL组成的并联电路。

(2)限流电阻RL的作用是:变频器在接入电源之前,滤波电容器CF(由CF1和CF2串联而成)上的直流电压UD=0。因此,变频器刚接入电源的瞬间,将有一个很大的冲击电流经整流流向滤波电容,可能损坏整流桥。如果电容器的容量很大,还会使电源电压瞬间下降而形成对电网的干扰。限流电阻RL是为了削弱该冲击电流而串接在整流桥和滤波电容间的。

(3)短路开关SL的作用是:如果限流电阻RL长期接在电路内,会影响直流电压UD和变频器输出电压的大小。所以,当UD增大到某些特定的程度时,令短路开关SL接通,把RL切出电路。SL大多由晶闸管构成,在容量较小的变频器中常由继电器的触点构成。

电源指示灯HL除了表示电源是否接通外,还有一个十分重要的功能,即在变频器断电后,表示滤波电容器CF上的电荷是不是已经释放完毕。

由于CF的容量较大,而断电又必须在逆变电路停止工作的状态下进行,所以CF没有快速放电的回路,其放电时间往往长达数分钟。又由于CF上的电压较高,如果不放完电,对人身安全将构成威胁,故在维修变频器时,必须等HL完全熄灭后才能接触变频器内部的导电部分。所以,HL也具有提示保护的作用。

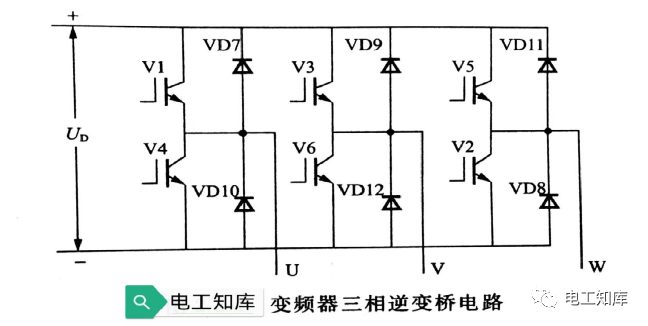

逆变桥电路的功能是把直流电转换成三相交流电。逆变桥电路由下图中的开关器件 V1~V6 构成。目前中、小容量的变频器中,开关器件大部分使用IGBT管。

(2)当频率下降从而同步转速下降时,为电动机的再生电能反馈至直流电路提供通路。

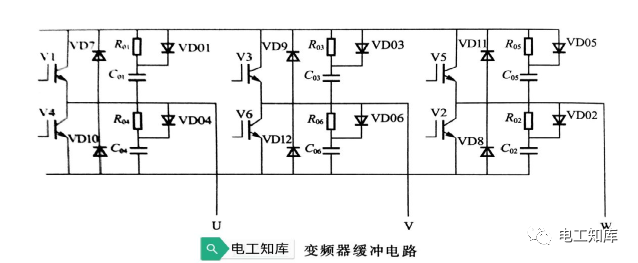

逆变管在关断和导通的瞬间,其电压和电流的变化率是很大的,有可能使逆变管受损。因此,每个逆变管旁还应接入缓冲电路,以减缓电压和电流的变化率。缓冲电路的结构因逆变管的特性和容量等的不同而有较大的差别,下图所示的是很典型的一种缓冲电路(由R01~~R06~、C01~~C06~、VD01~~VD06~构成)。

逆变管 V1V6每次由导通状态转换成截止状态的过程中,集电极和发射极之间的电压UCE将极为迅速地由近乎0V上升至UD~。在此过程中,电压增长率是很高的,非常容易造成逆变管损坏。C01~~C06的功能便是减小V1V6在关断时的电压增长率。

V1V6每次由截止状态转换为导通状态时,C01C06上所充的电压(等于UD)将向V1V6 放电。放电电流的初始值是很大的,并且将迭加到负载电流上,导致V1V6 损坏。电阻R01R06就是用来限制C01~~C06对V1~V6的放电电流的。

限流电阻R01~~R06的接入,又会影响C01C06在V1V6关断时限制电压增长率的效果,VD01VD06接入后,在V1V6的关断过程中,使R01R06不起作用。

在变频调速系统中,电动机的降速和停机是通过逐渐减小频率来实现的。在频率刚减小的瞬间,电动机的同步转速随之下降,而由于机械惯性的原因,电动机的转速未变。当同步转速低于转子转速时,转子绕组切割磁力线的方向相反了,转子电流的相位几乎改变了180°,使电动机处于发电状态,也称为再生制动状态。

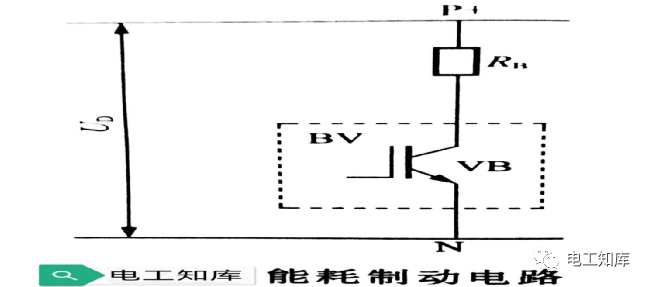

电动机再生的电能经续流二极管(上图中的VD7VD12)全波整流后反馈到直流电路中。由于直流电路的电能无法回输给电网,只能由CF1和CF2~吸收,使直流电压升高为“泵升电压”。过高的直流电压将使变流器件受损。因此,当直流电压超过一定值时,就要求提供一条放电回路,将再生的电能消耗掉,这一条放电回路就是能耗制动电路。

制动电阻RB用于消耗掉直流电路中的多余电能,使直流电压保持平稳。制动单元BV的功能是控制放电回路的工作,具体地说,当直流回路的电压UD超过规定的限值时,VB导通,使直流回路通过RB释放能量,降低直流电压;而当UD在正常范围内时,VB将可靠截止,以避免不必要的能量损失。

1)交-交变频器又称为直接变频器。交-交变频器输出电压是依靠调节反并联整流桥晶闸管的触发相位来实现的,输出频率则取决于输出端A、B、C各组间的换流频率。依据输出电压波形的不同,交-交变频器可分为120°导通型方波电流源变频器、180°导通型正弦波电压源变频器。

2)矢量控制变频调速系统能使异步电动机的调速具有和直流电动机相媲美的高精度和快速响应能力。矢量控制变频调速系统能适应恶劣的工作环境,可应用于要求高速响应的工作机械、高精度的电力拖动装置。

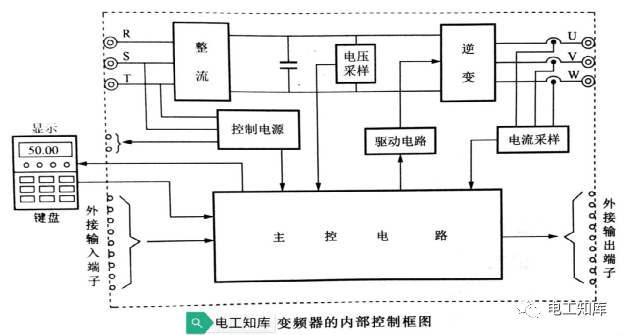

(1)输出至逆变管模块的驱动电路,使逆变管按给定信号及预置要求输出正弦脉宽(SPWM)电压波形;

1)接受从键盘和外接输入端子输入的各种控制信号,对SPWM信号进行启动、停止、升速、降速、点动等控制。

2)实施各项保护功能:接收从电压、电流采样电路以及其他传感器(如温度传感器)的信号,结合功能中预置的限值,作比较和判断,如果认为已然浮现故障,则停止发出SPWM信号,使变频器终止输出,向输出控制端输出报警信号,向显示器输出故障原因信号。

外接输入控制端接收外部输入的各种控制信号(如正转FWD、反转REV、点动JOG等属于基本控制信号),以便对变频器的工作状态和输出频率进行控制。

各种变频器都配有接收从外部输入给定信号的端子,根据给定信号类别的不同,通常有电压信号给定端和电流信号给定端。变频器外接输入控制端接收的都是开关信号,变频器内部则由管来接收信号。

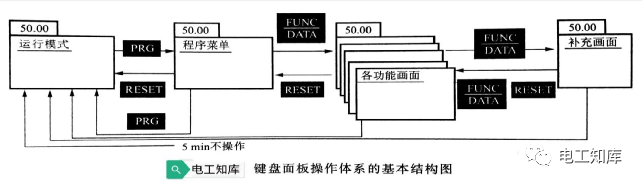

1、使用变频器之前,首先要熟悉它的面板显示和键盘操作单元,并且按照使用现场操作面板的要求合理设置参数。变频器的键盘一般都配有模式转换键、数据增减键、读出/写入键和运行操作键。

2、变频器键盘面板的各种功能以菜单方式显示和选择,可按照菜单选择必要的功能,按FUNC/DATA键,即能显示所选功能的画面。变频器的数据显示屏在功能预置时显示功能码、数据码。变频器的LCD显示屏一次可以显示若干个数据。

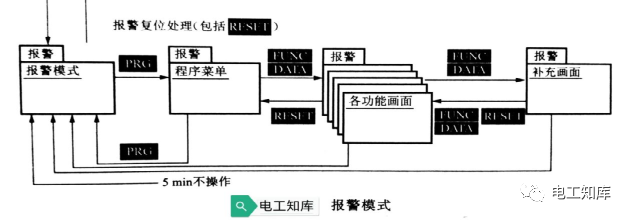

4、报警发生时,保护功能动作,键盘面板将由正常运行时的操作体系自动转换为报警时的操作体系。报警发生时出现的报警模式画面显示各种报警信息,如下图所示。

程序菜单、各种功能画面和补充画面仍和正常运行时的情况一样。但是,由程序菜单转换为报警模式只可以通过PRG键来实现。此外,若5min不操作仍会自动转入报警模式。

5、变频器的报警原因菜单能确认最新的报警和同时发生的报警以及报警历史,选择报警的FUNC/DATA按键,可显示其报警原因及有关故障诊断内容。

各种变频器都具有许多功能可供用户选择,用户在使用前必须根据生产机械的特点和要求预先对各种功能进行设定,这种预先设定的工作称为功能预置。准确地预置变频器的各项功能,可使变频调速系统的工作过程尽可能地与生产机械的特性和要求相吻合,使变频调速系统运行在最佳状态。

不同的变频器对功能码的编制方式不一样,但大致有两种类型:大模式型和功能码分区型。功能码分区型是将所有的功能分成若干个功能区,从一个功能区到另一个功能区一定要经过模式转换。

主要有频率范围的设定功能、频率给定功能、其他功能(如回避频率、载波频率)。

主要有加、减速时间的设定功能,加、减速方式的设定功能,启动功能,停机功能(如停机方式的选择、直流制动)等。

变频器功能预置一般都是通过编程方式来进行的,因此功能预置都必须在“编程模式”下进行。尽管各种变频器的功能预置各不相同,但基本方法和步骤是十分类似的。变频器功能参数的预置过程为:查找功能码,在“编程模式”下读出该功能码中原有的数据,修改数据,写入新数据。现以三菱FR-A540系列变频器的加速时间(功能码为P.7)从出厂设定的5s增加到20s为例,介绍功能预置的过程。

由于变频器开机后都处于“运行模式”下,显示屏显示给定频率(如50Hz),所以先按 MODE 模式转换键,切换为“编程模式”,显示屏显示“Pr”。

按SET数据确认键,“读出”该功能码中原有的数据,显示屏显示“5.0”,说明原有数据是5s。

按SET数据确认键1.5s,“写入”新数据。这时,新数据“20.0”与“Pr…”交替显示,询问预置工作是否结束。如果预置尚未结束,则转为第二步,再选下一个需要预置的功能码;若需要预置的功能都已预置完毕,则进入下一步。

1)要调节变频器的输出频率,首先必须向变频器提供改变频率的信号,这个信号称为给定信号。所谓给定方式,就是调节变频器输出频率的具体方法,也就是提供给定信号的方式。

2)给定方式有模拟量给定方式和数字量给定方式。当变频器给定信号为模拟量时,称为模拟量给定方式,其给定信号有电压信号、电流信号、零信号。变频器数字量给定方式有面板给定,外接升、降速端子给定,外接脉冲给定。

4)变频器的给定量为电位器给定时,端子“10V”为变频器提供的直流10V电源;端子“GND”是输人信号的公共端;端子“VR1”为电压信号输入端。

1)假设变频器输入端子X1、X2、X3被预置为多挡速的信号输入端,则通过继电器KA1、 KA2、KA3不同组合可输入七挡转速信号。在使用变频器多段速功能时,必须先通过预置,确定哪几个输入端子为多挡转速输入端子,然后预置与各挡转速对应的工作频率。

2)在变频器的外控端子中有两个升、降速控制端,即由外部的开关信号通过这两个控制端子来进行升速和降速的控制。

变频器的升速功能有预置升速时间、预置升速方式、预置暂停升速功能和预置升速过流的自处理功能等。

变频器升速时间对启动过程影响较大,设置升速时间时可先将升速时间预置得长一些,观察拖动系统在启动过程中电流的大小,如果启动电流较小,可逐渐缩短升速时间,直至启动电流接近最大允许值为止。有些负载对启动和制动时间并无要求,如风机和水泵,其升、降速时间可适当地预置得长一些。变频器预置升速时间的根本原则是在不出现过电流的前提下,升速时间越短越好。

根据不同机械对启动过程的不一样的要求,变频器除了能控制升、降速时间外,还能够最终靠对升速方式的预置,对不同时段的加速度来控制。常见的升速方式有线性方式和非线性方式(包括“S”形方式和半“S”形方式)。

在升速过程中,频率与时间呈线性关系,即为线性方式。多数负载可预置为线)非线性方式

在开始阶段和结束阶段,升速的过程比较缓慢;而在中间阶段,则按线性方式升速。在电梯中,如果加速度变化过快,会使乘客感到不舒服,故宜采用“S”形方式。

升速过程呈半“S”形,风机类负载在低速时负载转矩很小,升速过程可以快一些,但随着转速的增加,负载转矩增大较多,升速过程应减缓一些,采用半“S”形升速方式是比较适宜的。

非线性升速方式的预置方法主要有两种:用户在一些范围内(如0~5s)预置非线性区的时间长短;用户只需预置采用“S”形或半“S”形方式即可,其非线性区的时间由变频器内定。

有些负载在启动的初始阶段,拖动系统的转速上升过程常常跟不上频率的变化,会致因过电流而跳闸,所以变频器可预置暂停升速功能。

另外,生产中有些负载需要在启动频率下运行较短的一段时间再开始升速,为此,变频器还可以预置启动频率维持时间

1)变频器升、降速端子代替电位器的方法:通过功能预置,确定输入端子,使端子X1为速端子,X2为降速端子。按下SB1使X1接通频率上升,松开SB1使X1断开频率保持不变;按下SB2使X2接通频率下降,松开SB2使X2断开频率保持不变。

2)与电位器给定相比,升、降速端子给定具有如下优点:电位器容易磨损,而按钮开关不会非常容易损坏,所以其寿命长;电位器给定属于模拟量给定,而升、降速端子给定属于数字量给定,故其精度高;因为升、降速端子给定的控制信号是开关量,所以其抗干扰能力比模拟量给定强得多。

16挡)转速控制端。2)转速的切换由外接的开关器件通过改变输入端子的状态及其组合来实现,转速的挡次是按二进制的顺序排列的,故2个输入端能组合成3挡或4挡(0状态不计时为3挡,0状态计入时为4挡)转速,3个输入端能组合成7挡或8挡(0状态不计时为7挡,0状态计入时为8挡)转速,4个输入端能组合成15挡或16挡(0状态不计时为15挡,0状态计入时为16挡)转速。

下一篇:变频器的作用与组成是什么?